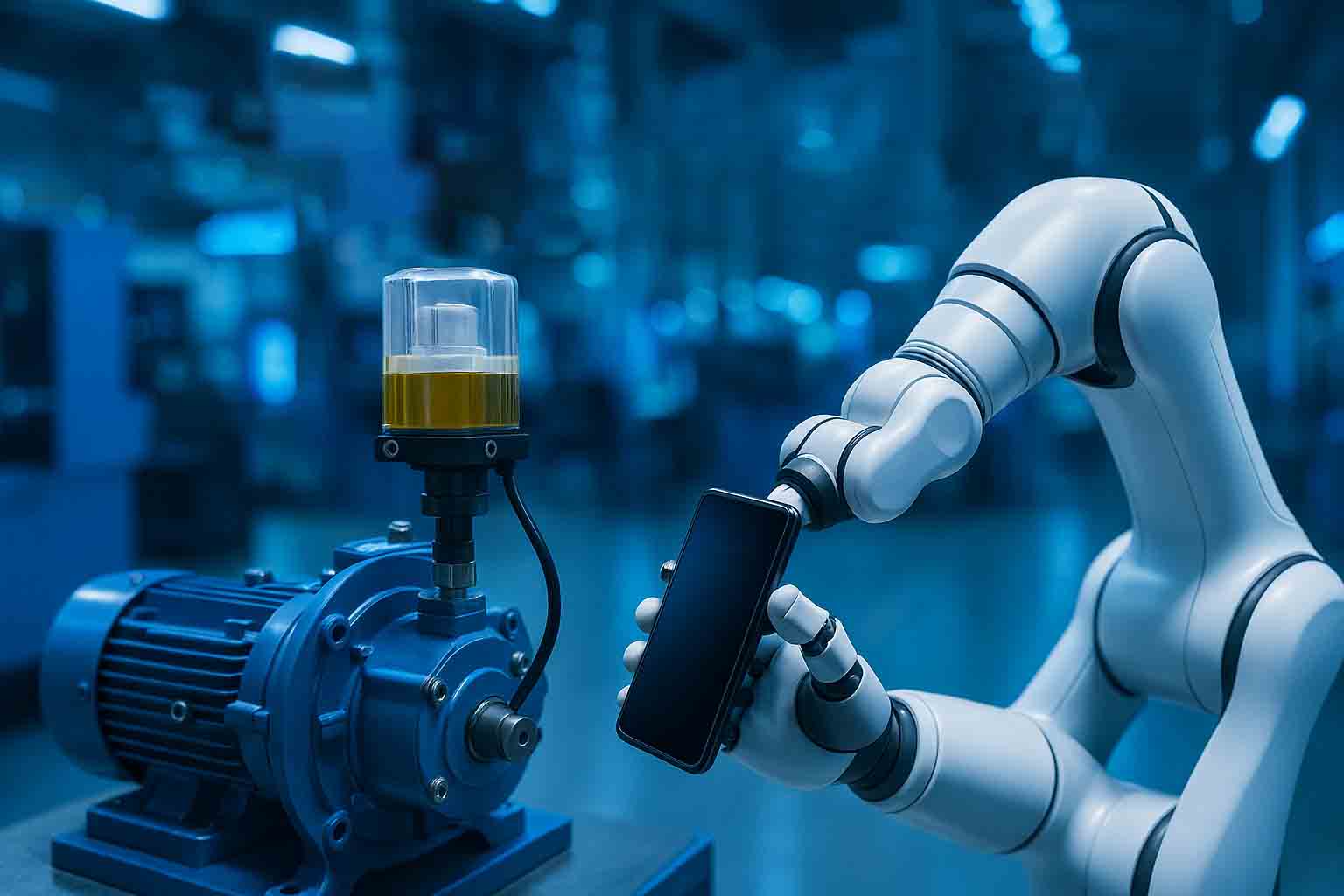

Automatisierte Schmierung für maximale Effizienz

Automatisierte Schmiersysteme versorgen alle relevanten Schmierstellen bedarfsgerecht und reproduzierbar. Das senkt Wartungskosten, reduziert Stillstände und erhöht die Maschinenverfügbarkeit – insbesondere in Mehrschichtbetrieben. Laut VDMA gelten moderne Schmiersysteme als Schlüssel zur Effizienzsteigerung in der Produktion.

Warum automatisieren?

Manuelle Schmierung ist fehleranfällig: ungleichmäßige Mengen, vergessene Punkte und unpassende Intervalle. Automatisierte Systeme liefern definierte Volumina zur richtigen Zeit – unabhängig von Personalverfügbarkeit.

- Konstante Schmierqualität → weniger Verschleiß

- Planbare Wartung statt Ad-hoc-Einsätze

- Weniger Schmierstoffverbrauch durch Dosierung nach Bedarf

Kernkomponenten eines Systems

Je nach Anwendung kommen Öl- oder Fettsysteme (NLGI 00–2) mit passenden Verteilprinzipien zum Einsatz.

- Pumpe/Aggregat: Leistung und Druck gemäß Leitungswegen und Schmierstellenzahl

- Dosierer/Verteiler: Ein-/Zweileitung, Progressiv oder Umlauf (Ölkreislauf)

- Sensorik: Druck-, Durchfluss- und Hubsensoren

- Steuerung: Meldungen/Alarme an HMI/PLC, Trenddaten

Vorteile in Zahlen

Praxiswerte variieren, doch häufig lassen sich Stillstände zweistellig reduzieren und Wartungszeiten signifikant verkürzen. Zusätzlich sinken Schmierstoff- und Reinigungskosten dank präziser Dosierung.

Implementierungsschritte

- Analyse: Schmierstellen, Umgebungsbedingungen, Zielvorgaben

- Auslegung: Mengen/Intervalle, Druckverluste, Auswahl Pumpe/Dosierer/Leitungen

- Inbetriebnahme: Parametrierung, Funktionsprüfung, Schulung

- Dokumentation: Mengen je Punkt, Intervalle, Wartungshinweise

Best Practices

- Schmierstoffwahl nach Viskosität/Temperaturfenster; H1 für lebensmittelnahe Bereiche

- Grenzwerte und Zeitfenster für OK/Warnung/Alarm definieren

- Regelmäßige Sichtprüfung + Trendmonitoring (Druck/Hub/Flow)

Interesse an der passenden Lösung? Werfen Sie einen Blick in unsere Produktübersicht oder lassen Sie sich kostenlos beraten.

← Zurück zum Blog